帝豪GL完成摆锤魔鬼碰2.0测试 创安全新标杆

“中国销冠 安全智造-吉利帝豪GL垂直魔鬼碰2.0公开测试”在台州临海圆满落幕。活动中,帝豪GL圆满完成了了更为严苛、难度更大的1.5吨摆锤侧击试验,并通过工业级冲压机极限测压试验,充分验证了其坚固的车身结构和高安全性能。同时,帝豪GL此次的垂直魔鬼碰2.0测试,也是继2016年车对车垂直碰撞之后又一次开创了行业安全先河,进一步体现吉利汽车的汽车安全技术研发和运用已达到国际领先水准,展示了吉利汽车“安全世家”的硬核实力。

垂直魔鬼碰2.0难度再升级,帝豪GL实力硬刚1.5吨摆锤侧击

中国交通事故深入研究机构CIDAS统计数据显示,在中国的交通事故中,侧面碰撞事故率高达25%,对乘员造成的伤亡率也是所有事故中最高的,高达44.3%的伤亡率,让侧面碰撞已成为影响行车安全的首要威胁。为了更好、更全面地防护乘员人身安全,帝豪GL自研发之初就专注提升产品安全体系,提出“为安全做的再多也不为过”的安全理念。

在2016年,吉利帝豪GL就坚持聚焦侧面安全,在行业专家、中汽研等多方见证下,以满分成绩完成了“全球首次公开车对车垂直碰撞”,开创了汽车安全领域的先河,使帝豪GL“安全为第一实力”的产品印记深入人心。此次,帝豪GL挑战再升级,挑战难度更高、强度更大的垂直魔鬼碰2.0-1.5吨摆锤侧击试验,进一步检验其安全性能。据了解,相比实车相撞,帝豪GL本次的摆锤碰撞条件更为严苛,由于摆锤为铸铁件,碰撞接触面积更小,B柱承受力更大,并且铸铁件撞击瞬间没有“溃缩区”、无变形空间,致使碰撞所产生的能量完全由被撞的帝豪GL承受,碰撞工况更为极端恶劣。

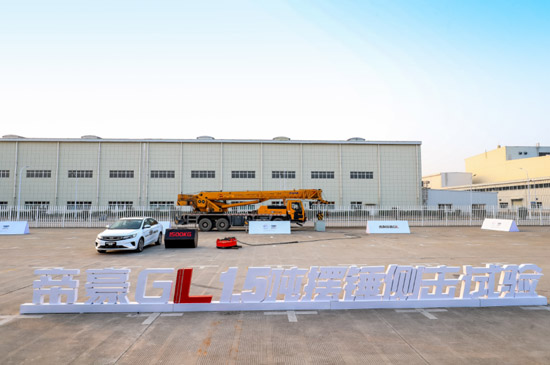

在活动现场,重达1.5吨的巨型摆锤被工业吊机吊起,并用磁力吸盘将摆锤拉升至超4米高的空中,在初速度为零的情况下释放使其自由下摆,瞬间撞上目标车辆B柱位置,碰撞场面十分震撼。经过现场检测工程师精细检验和评定之后,吉利帝豪GL的垂直魔鬼撞2.0公开测试圆满完成。根据检测结果显示,帝豪GL在相当于180KN的冲击力撞击下,B柱呈理想的“S”型变形,A、B、C立柱,上边梁及门槛梁依然保持完整无断裂,B柱内饰距离座椅中心面的生存空间达265mm,优于125mm的行业测试标准;双闪报警灯正常亮起,给予周边人员及时示警;被碰撞侧车门无异常开启,保证乘员束缚在乘员舱内,非碰撞侧车门可正常开启,保证乘员可及时逃生、方便救援。同时,帝豪GL车内安全防护也及时到位,侧面约束系统正常作用,侧气囊及侧气帘正常展开,乘员舱内门护板、立柱护板、顶棚内饰保持完好,无明显飞溅,无裸露的锋利断口,提供了足够的安全支撑,全方位保障乘员人身安全。

现场,吉利品牌研究院副院长严永贵也表示:“帝豪GL一直以来都把‘安全是第一实力’作为给用户创造的最大价值,其安全硬实力经过两次“魔鬼碰”试验,已得到充分验证。不管是帝豪GL、帝豪家族,还是吉利汽车都始终坚持将‘安全’注入产品及品牌基因,作为打开市场突破口、与合资品牌直面竞争的资本。”

承袭吉利“安全世家”高标准和领先技术,帝豪GL要打造10万级安全品质最强中级车

从2016年的全球首次车对车垂直魔鬼碰,到这次升级版的1.5吨摆锤垂直魔鬼碰2.0,帝豪GL都充分展现了领先同级的安全硬实力。帝豪GL的高安全性能和优异成绩背后,绝非一夕之功,是吉利汽车多年来坚持以“安全第一”作为汽车设计理念、以“造最安全的精品车”为目标、潜心耕作于汽车安全领域所结出的硕果。

为了进一步了解帝豪GL安全背后“千锤百炼”的硬核密码,活动当天,所有媒体、车主及嘉宾们一同走进了帝豪GL的制造工厂-吉利临海制造基地。作为吉利汽车“精品车发展战略”下的制造基地,临海基地占地1436亩,总投资超65亿元,年产能达30万辆;不仅具有强劲的研发能力,累计获得300余项国家发明专利,还配备国际先进的高自动化、高智能化的冲压、焊装、总装、涂装四大造车工艺,以更加精密、严苛的高安全标准、安全技术和制造工艺,为帝豪GL的生产制造提供最有力的品质保障。

众所周知,一辆车的安全性能更多取决于车辆车身结构的坚固性。而帝豪GL采用了“高强度笼式车身”,车身高强度钢材比例高达57%,最高强度可达1500MPa,比航母飞行甲板用钢还强,全力保护乘员人身安全。此次为检验车身结构的强度,帝豪GL还进行了工业级冲压机极限侧压试验,利用冲压机向下挤压帝豪GL白车身,通过试验可以发现,帝豪GL的抗压安全峰值高达193KN(即保证乘客人身安全的前提下,帝豪GL车身结构所能承受的最大侧身压力),即大约19吨重物(相当于GL自身重量的14倍)下压的情况下,帝豪GL仍能保持完整的车身结构,无明显变形,乘员乘坐空间几乎没有减小,完美展现了其侧面钢体结构强,侧面安全系数高,再一次验证了帝豪GL的安全实力。

在临海制造基地的冲压车间内,所有人还参观了国内领先、自动化程度最高、最安全的3条全封闭式自动化冲压生产线,从钢板进入生产线到冲压件成品完成,全流程均为自动化操作生产,真正实现安全、无尘、低噪。值得一提的是,冲压整线配备瑞士GUDEL 单臂robospeed机械手,精度可达0.01mm以内,相当于一根头发直径的1/6左右,严苛、精准地保证了帝豪GL的制造品质。

另外,高精密焊装车间具有14条国际水准自动化生产线,以平均每60秒就交付一台整车的速度,让在场所有人颇感震撼。据了解,临海基地焊装车间配备564台瑞士ABB机器人,实现一级总成、二级总成100%自动化率,最大程度的保证焊装精密度,精确程度可达±0.5mm,让白车身精度符合率达96%,关键点100%,更高精度的焊装为确保车身结构、强度带来很大价值,也大大提升了产品碰撞安全性能。除此之外,国际化高水准的总装车间,让到场媒体切身感受到了吉利汽车在模块化、智能化、柔性化、自动化方面的造车工艺和技术的应用。整体生产设备多达500台,以超强智能化实现单日1100台的高效生产,高精度的电动拧紧工具提升产品品质的同时,还可通过控制器进行实时数据收集,进而实现拧紧数据的可视化与可追溯化,提高装配效率、精度,确保了每一辆整车的性能及品质。

作为累计用户已超272万的中国冠军车,吉利帝豪GL不仅拥有严苛的被动安全,还有领先同级的主动安全及优异的生态安全,打造三位一体的全维度安全壁垒。除了HHC坡道辅助系统、TPMS智能胎温胎压监测系统、全方位6安全气囊等配置,帝豪GL还配备了L2级智能驾驶辅助系统和C-ECAP白金生态座舱,在保障安全性的同时,也附加了“智能”和“环保”属性,为用户带来了超越10万级的高品质和高安全性能体验。对于帝豪GL、帝豪家族乃至吉利汽车而言,“安全”可以说是一以贯之的品牌基因,始终将“打造最安全、最环保、最节能的好车”作为企业使命,通过挑战开创性的各项试验,不断提升产品安全性、品质,带领着中国汽车品牌一路向上。

现场也有专业汽车人士表示:“无论全球汽车行业的发展趋势有怎样的变化,‘安全’始终是行业红线,是每个汽车品牌都必须重视的首要课题。帝豪GL乃至吉利汽车在安全领域的不断进步和尝试,为中国汽车品牌崛起做出巨大贡献。同时,中国汽车品牌应当以安全作为突破口,全面拉近与合资品牌的距离,进一步提升中国品牌汽车的市场份额,赢得更多尊重。”

编辑:刘迎

图片新闻

最新活动更多

推荐专题

- 1 全新一代奥迪A6 Avant公布,能跟宝马5系、奔驰E级一战吗?

- 2 明明手握1751亿现金,小米却还要募资396亿,用来干什么?

- 3 高呼的“全民智驾”真的做到“全民”了吗?

- 4 地平线智驾方案软硬结合,大众、保时捷的合作纷至沓来

- 5 城市NOA试驾报告:七家车企,北京路测!

- 6 2025上海车展看什么?看这一篇就够了!

- 7 一文看懂2025汽车百人会国际论坛:中国汽车出海,外资在华如何发展

- 8 工信部召开智能网联汽车产品准入及软件在线升级管理工作推进会提的内容,将如何影响智驾行业发展?

- 9 P3:全球车企智能驾驶技术发展盘点

- 10 自动驾驶供应链内幕:Tier1与Tier2,谁是幕后黑手,谁在躺赢?

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论