破解球囊及导管原材料供应难题!先瑞达研发出高分子材料技术

在技术革新、经济发展、政策支持下,中国的高分子材料正处于快速发展期。在医疗领域,高分子材料因其低密度、安全、易加工等特性被用于医疗设备、植入性医疗器械、人工器官等的生产。目前,高分子材料已经成为医疗器械的重要原材料之一。

欧美地区的医用高分子材料起步较早,已经形成有一定规模、稳定的市场。而我国高分子材料的发展主要集中在石油化工、日用家电、航空领域,医用高分子材料没有得到太大的发展。国内大部分的医疗器械企业不能自主生产高分子材料,而是通过进口原材料来进行产品的研发、生产。

对于国内医疗器械企业而言,自行研发高分子材料投入大,但最终所需并不多。国外已经有了能满足医用标准的原材料,虽然进口材料在价格上有所提高,但均摊到每件产品上并不会有多大影响。而且就医用球囊而言,国内的制作工艺及市场已经比较成熟,利用进口原材料生产球囊并不是件难事。

但长期依赖进口原材料,我国的球囊导管研发会面临“卡脖子”难题。一旦上游原材料不流通,医疗机构的研发、生产进程就可能停滞。

上游材料决定下游产品的质量和性能

在医疗行业中,常用的高分子材料有聚氨酯(PU)、聚四氟乙烯(PTFE)、低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、聚氯乙烯(PVC)、尼龙(PA)、嵌段聚醚酰胺(Pebax)、聚对苯二甲酸乙二醇酯(PET)等。高分子材料行业的技术与质量直接决定了下游医疗企业研发的进度与产品性能。

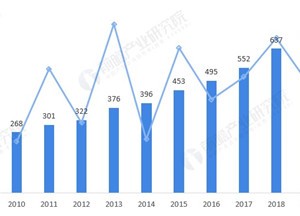

对于医疗器械企业而言,从产品研发到产品获批本就需要很长的时间,再在原材料供应上耽误时间,更会放缓企业的产品研发进度。根据弗若斯特沙利文的资料,国内球囊及导管制造商一般依赖进口高分子材料,在开发涉及球囊及导管的产品时,一般须耗时八至十周甚至更长时间进行产品调整及原型设计。

此外,对于国外的材料大厂而言,它们可能不会花费时间来为企业专门定制材料,以满足不同产品的临床需求。而且不同批次的材料在质量上可能也有差异,无法保证最终的产品性能。虽然部分企业都会有固定的几家进口原材料供应商,但供应商的发展、生产过程、发货周期与质量都是不可控的。

目前在全球市场中,巴斯夫、拜耳、阿科玛、杜邦、科腾等企业致力于研发、生产、制造高分子材料,他们在高分子材料领域早有布局,但从工业用途转向医用经历了漫长的时间。如索尔维的PEEK(聚醚醚酮)从应用在飞机部件、汽车上到进入医疗植入市场,需要克服生物相容性和严格的市场监管难题,目前这款材料最主要的应用是脊柱融合器。

再将目光转向本土市场,我国大部分医用高分子材料特别是高性能高分子材料多依赖国外进口,一些医疗器械企业有其稳定的海外原材料供应商。由于技术封锁、资金限制等原因,国内企业还未能在医疗高分子材料领域形成自主研发的生态链。但我们一直在谈国产替代,如果不解决定制化的原材料供应问题,怎么能够做到自给自足,或者说实现更好的产品质量?

医用高分子材料行业进入壁垒高

医用高分子材料行业具有量小、要求高的特征,国内专门从事高分子材料研发的大企业并不多,多集中在中小企业。国内企业想要自主研发高分子材料,首先会面临技术上的难题。为解决临床上的需求,医疗器械的原材料不仅要解决生物相容性的问题,还要满足耐热、耐磨损、高弹性等标准,涉及生物学、临床医学、物理、化学等多个学科。

同时,国内企业面临的不仅是基础原材料短缺、技术难题,还有研发成本、规模上的问题。医用高分子材料定向研发难度大,前期所需成本较大,而且后期需要打破进口原材料的商业布局,实现商业化转变。在高标准的医疗器械领域,部分材料企业可能无法树立质量、规模上的优势,不能展开商业布局。

目前国内多数医疗器械企业都集中在产品创新上,缺乏对整个生产链的把控,而材料能直接影响产品的性能稳定性及质量,不容轻视。为争取先发优势,微创医疗、赛诺医疗、先瑞达等医疗器械企业纷纷设立材料研发平台,自主研发高分子原材料。其中,先瑞达通过自建高分子材料研发中心,打破了对原有单一“进口原材料+国内生产制造”研发及生产模式的依赖。

先瑞达建立高分子材料研发中心破局,自主生产球囊

一般来说,医用球囊都是由高分子材料制成。为适应患者血管内环境,医用球囊要做到又薄又软,同时耐压性强,这就需要先对基础原材料进行筛选。最初用于生产医用球囊的材料聚氯乙烯及后来的聚对苯二甲酸乙二醇酯具有较好的化学稳定性与机械性能,但其耐光性较差,柔韧性不足。而聚氨酯的生物相容性和耐磨性好,但耐水性较差;尼龙强度大、耐磨性好,但吸水性大、耐光性差。由此可见,基础原材料并不能满足医用球囊复杂的临床需求,需要对其进行改性,以实现球囊在薄、软、耐压三种特性上的平衡。

在外周介入药物涂层球囊(DCB)市场,先瑞达无疑占据先发位置。就产品研发而言,先瑞达拥有首款获NMPA批准上市的外周介入DCB产品AcoArt Orchid & Dhalia和目前唯一获批治疗膝下动脉粥样硬化性疾病(BTK)的DCB产品AcoArt Tulip & Litos,24款在研球囊、导管、抽吸产品,涵盖血管外科、心脏科、肾脏科、神经科及男科五大领域;从市场表现而言,先瑞达的首款获批产品AcoArt Orchid & Dhalia占据了中国外周DCB市场86.9%的份额。

就其主要产品药物涂层球囊和血管扩张球囊而言,先瑞达主要会用到包括球囊、腔管、标记在内的原材料。据先瑞达的招股书,此前公司主要是从美国的两名供应商处采购球囊及导管。

2020年5月,先瑞达注资1.85千万元人民币收购为泰医疗,在深圳成立高分子材料中心,以配合其球囊导管产品创新。在拟上市的重要阶段,先瑞达选择投入一大笔资金用于高分子材料研发,打造上下游的技术护城河。

目前先瑞达的高分子材料研发团队由卢立中领导,他在医疗行业有16年的从业经验,具有丰富的高分子材料和高分子挤出技术相关知识,曾参与设计的球囊、导管、药械结合产品远销美国、欧洲、日本等国。他领导多位高分子材料专业的研究生,与1位在高分子材料改性及成型行业从事数十年的海外顾问,初步组成了高分子材料的研发团队。

通过建立自己的定制原材料生产线,凭借材料改性及精密微挤压成型技术,先瑞达能够制造高端微导管及球囊,大幅降低产品的迭代时间及生产成本。此前,该高分子材料中心在嵌段聚醚酰胺柔软材料的基础上研发出一种复合显影性材料,以替代现有的铂铱合金显影材料。

现有铂铱合金是一种可用于球囊及导管的金属显影材料,它硬度较高,不易弯曲。而先瑞达材料中心研制的新型复合显影材料能够在实现较好显影性的基础上,做到柔软、有弹性,有利于最终产品的临床使用。该复合材料即将实现临床应用。

除了对基础原材料进行改性外,高分子材料中心还可对产品的结构进行调整,研发多腔球囊导管,以便在腔内放置更多的控制单元,提高导管的强度可调性、尖端可视性及整体可控性。

此外,不同的原材料能够在多层结构下更好地发挥功能,满足产品所需。比如导管产品需要内部光滑、外部抗压,研究人员就在制作导管内腔时加入PTFE、HDPE等材料,使内腔更润滑,方便导丝通过,而导管外部可以另外加入一种或多种复合材料,使导管整体具有良好的耐压性、抗弯折性、显影性、载药稳定性及扭力传达性,满足产品临床需求定制化的使用要求。

除了高分子材料技术外,先瑞达还开发出药物涂层技术、射频消融技术、抽吸平台技术,四项技术可以相互协同。结合高分子材料技术和药物涂层技术,先瑞达能够开发新的DCB产品,拓展两款核心产品的适应症范围。同时,高分子材料技术还可搭配射频消融技术与抽吸平台技术,用于对其它治疗器械的开发,如先瑞达已投入到三期临床试验中用于静脉曲张的射频消融系统及血栓抽吸系统。

自主生产高分子材料来加速创新型产品的研发,上下游协同发展,先瑞达正在打造全产业链的护城河。如今医用高分子材料已经渗入医疗领域的方方面面,国内医疗器械企业要以高质量、高性能产品为目标,打破原材料供应“卡脖子”难题,实现从上游材料到下游产品的国产替代。

作者:陈婕

图片新闻

最新活动更多

-

4日10日立即报名>> OFweek 2025(第十四届)中国机器人产业大会

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

精彩回顾立即查看>> 【上海线下】设计,易如反掌—Creo 11发布巡展

-

精彩回顾立即查看>> 【线下论坛】华邦电子与莱迪思联合技术论坛

-

精彩回顾立即查看>> 【线下论坛】华邦电子与恩智浦联合技术论坛

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论