坦克装甲车辆液压系统的可靠性设计

3.故障模式影响分析及危害度分析

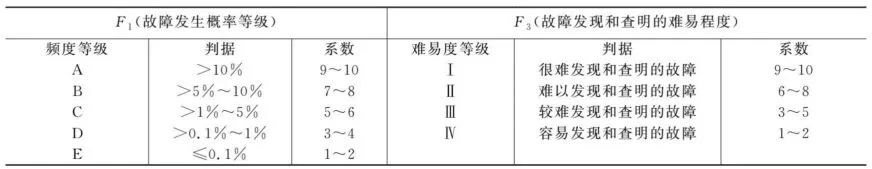

故障模式影响及危害度分析(FMECA)分为两步,即故障模式影响分析(FMEA)和危害度分析(CA),把两部分统一分析。FMEA是指对系统各个组成元件的故障模式及其影响进行分析,并提出可能的解决方法。CA是按每一故障模式的严酷度类别、故障模式的发生概率等级以及故障发现和查明难易度等级所产生的影响对其进行分类,以便全面地评价各种可能的故障模式的影响。因此,危害度包括3个方面内容:①故障发生概率等级F1;②故障严酷度F2;③故障发现和查明的难易程度F3。表2给出了F1、F2、F3的推荐值。

表2 F1、F2、F3的推荐值

选取该液压系统中的分系统油气悬挂系进行FMECA,如表3所示。对全系统每一元件每一故障模式进行危害度分析后,可以得到:

(1)前文提及的漏油故障虽然发生频率很高,但是其对全系统的危害不大,易发现且易于排除。

(2)阀类元件发生失灵、打不开等故障的频率不高,但其对系统的危害度远远超过元件漏油产生的危害度。如温控阀的感应失灵导致风扇分系统不工作;蓄压器闭锁阀打不开直接导致不能减震,油气悬挂系失灵;首下滑板电磁阀打不开致使首下滑板打不开严重故障。同时,由于阀类元件的特点,故障难于定位和排除。

表3 系统元件FMECA表(部分)

三、故障树分析及故障定位分析

此型装甲突击车液压系统复杂,液压元件均为高精密元件,且部(分)队故障诊断与排查设备简陋,一些高技术含量的故障诊断设备(如超声波流量计)很少装备,因此采取故障树分析(FTA)方法分析故障,以及以故障树为依据进行故障快速定位既易于掌握且实用。

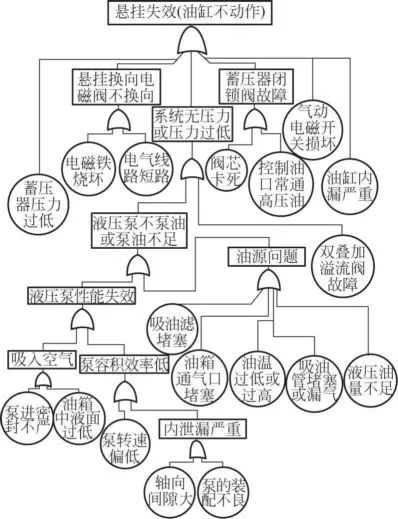

故障树分析方法是已被公认的可靠性、安全性分析的重要工具之一,它提供了一种自上而下、由简到繁、逐层演绎的系统的故障分析,适用于分析复杂系统。它用图形的方法有层次的逐级描述系统在失效的进程中,各种中间事件的相互关系,从而直观的描述系统是通过什么途径而发生失效的,最终得到发生故障的底事件。顶事件是系统最不愿意出现的故障,如图2所示以悬挂失效为顶事件进行故障树分析,图中圆圈表示的是所有的底事件。

图2 悬挂失效故障树图

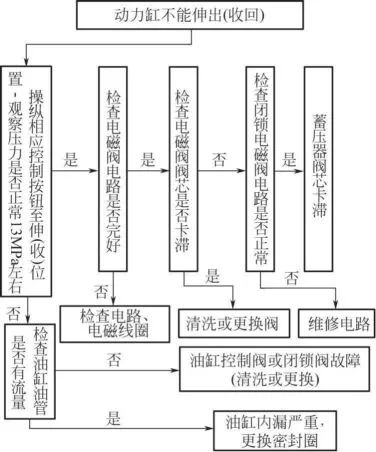

通过FMECA和FTA,只是确定了故障对系统的影响以及产生故障的各种可能原因,并不能确定故障定位。在进行故障定位时,应根据故障树分析图确定的所有底事件,并遵循先易后难、先机械电气后液压以及流体流向原则确定排查顺序,如图3-18所示,利用这种方法可以在最短的时间内排除故障,并且利于维修人员掌握,简易实用。

图3 悬挂失效故障排查定位图

图片新闻

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论